Historyあゆみ

私たちの原点

- よきクルマは、

よきハガネから。 -

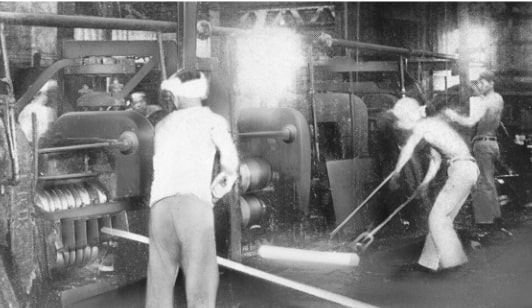

自動車産業の草創期、国産大衆車生産のためにハガネをゼロからつくる決意からスタートした、私たちのDNA。

原点である、豊田喜一郎の言葉「よきクルマは、よきハガネから。」は「よき社会は、よき素材から。」という想いへと進化し、その挑戦と創造のDNAは現在の愛知製鋼に脈々と受け継がれています。

会社設立まで

- 株式会社

豊田自動織機製作所※内に

製鋼部門設置

※現 株式会社豊田自動織機 - 1934

-

当時、自動車製造に適した良質な鋼を入手することが困難であったため、豊田喜一郎は豊田自動織機製作所内に製鋼部を設置。自動車用特殊鋼および鍛造部品の研究開発を開始し、自ら自動車製造の基礎を固めました。

- トヨダ車第一号の完成

- 1935

-

製鋼部で制作した部品を搭載したトヨダA1型試作乗用車が完成。

- 製鋼部門が分離独立し

豊田製鋼株式会社設立 - 1940

-

トヨタ自動車工業株式会社(現・トヨタ自動車株式会社)の自動車生産台数が増え、より多くの特殊鋼が必要になったため、現在の東海市に工場を建設、1940年に豊田製鋼が誕生。1945年に愛知製鋼に社名変更しました。

トヨタグループ

の一員として

- トヨタグループ唯一の

素材メーカーとして -

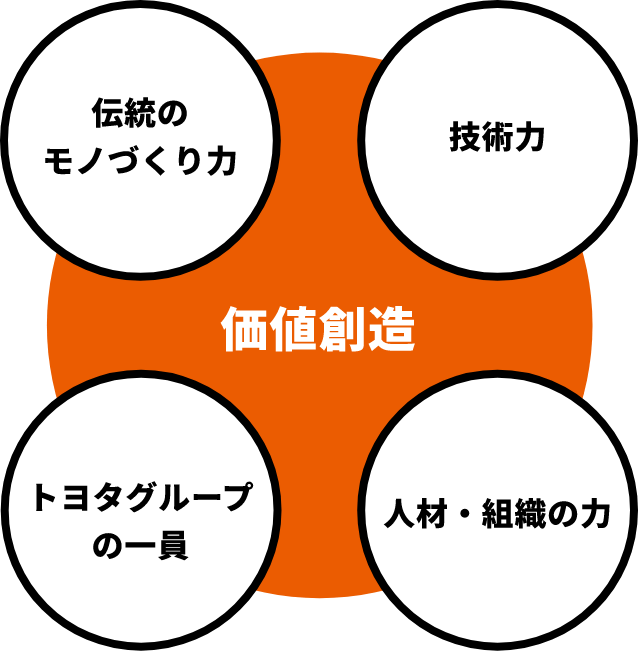

愛知製鋼が製造する鋼は、自動車産業を支える高品質な製品の源となっています。これからもトヨタグループのモノづくりを支える源流企業として、そして、素材の限りない可能性を追求し、 新しい価値の創造を通じて、社会・地球の持続可能な発展に貢献していく特殊鋼メーカーとして成長していきます。

現在の事業

- 4つのカンパニーで

モノづくりを支える -

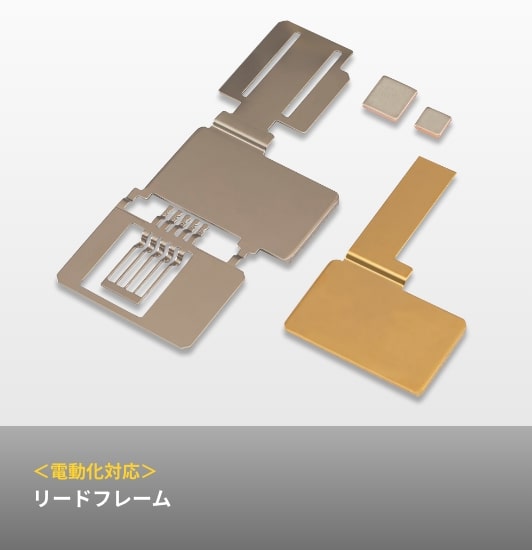

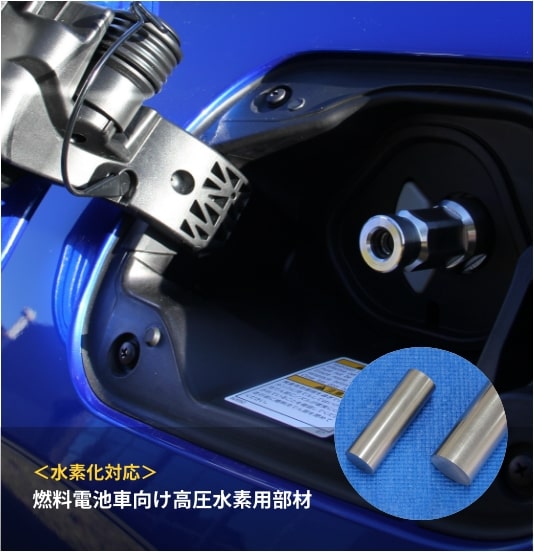

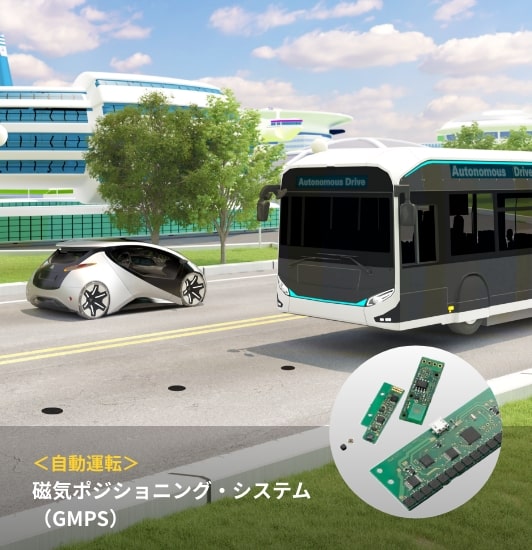

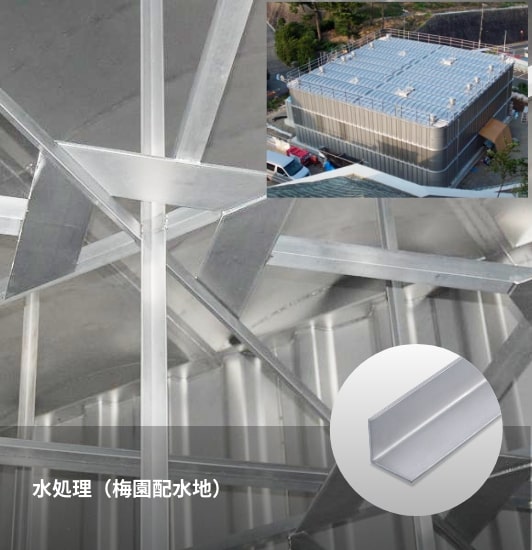

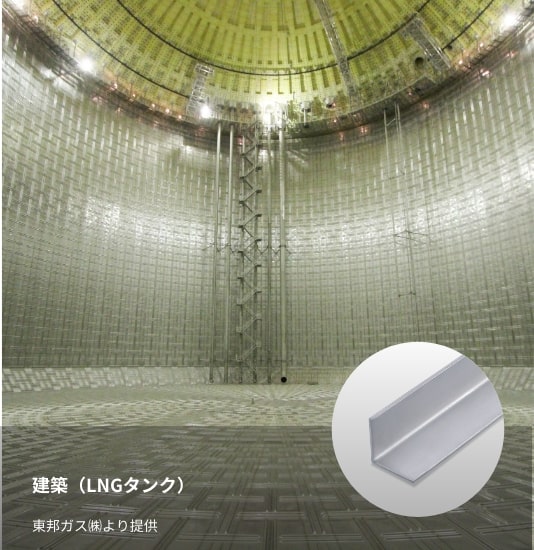

クルマづくりに必要な鋼の製造から始まった愛知製鋼のモノづくり。鍛造品、ステンレス鋼のみならず、鋼づくりの技術を活かした電子部品・磁石・デンタル・センサや鉄供給材などの幅広い分野へ事業を展開し、これからも素材の新たな可能性を拓き社会に提供していきます。

-

- 鋼HAGANE

- 鍛KITAERU

- ステンレスSTAINLESS

- スマートSMART